Технология уменьшенного промежутка (RGT)

Угол разделки оказывает прямое влияние на эффективность и производительность сварочных работ. Новое решение финской компании Kemppi под названием «Технология уменьшенного промежутка» (Reduced Gap Technology) (RGT) меняет само представление о сварке с уменьшенными параметрами разделки. Эта новая технология изменяет принципы, по которым создаётся сварной шов.

Не имея оборудования, специально сконструированного для применения в данной методике, при малом угле разделки сварочной дугой сложнее управлять. Технология, разработанная финскими специалистами, обеспечивает надёжную и эффективную сварку материала толщиной до 30 мм при суженном промежутке без использования специального дополнительного оборудования и приспособлений. Данная технология обеспечивает множество преимуществ, благодаря которым требуется вкладывать меньше денежных средств, сводится к минимуму количество ремонтов и трудоёмкость. Она позволяет достичь существенной экономии за счёт сокращения времени сварки и расхода присадочного металла.

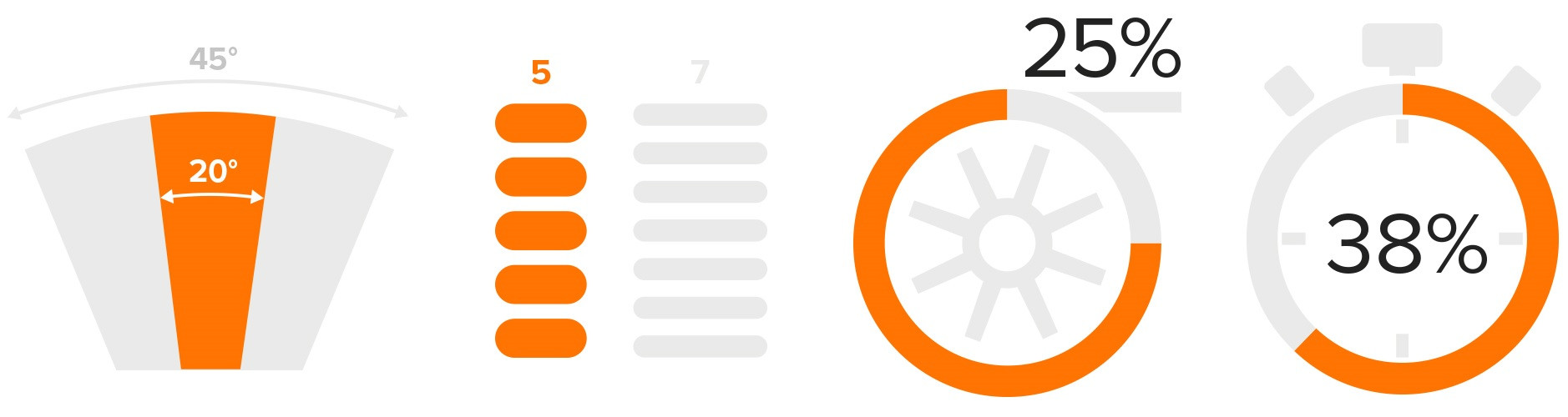

Одна история успеха случилась на судостроительной верфи Arctech Helsinki Shipyard Oy, где в процессах механизированной сварки при построении ледоколов была применена разработанная Kemppi технология RGT. Сварочные работы производились быстро, поскольку был уменьшен объём наплавляемого металла и количество валиков сварных швов. Это привело к сокращению требуемого присадочного металла. Механизация также помогла добиться однообразия и высокого качества сварных швов. Вместо семи проходов судостроителям требовалось выполнить только пять. При угле разделки 20° вместо 45° экономия присадочного металла составила 25%, а время включения дуги сократилось на 38%.

В основе решения, предложенного специалистами Kemppi, лежит интеллектуальная система, управляющая электрической дугой. Короткая, стабильная и эффективная дуга способствует уменьшению риска получения непроваров и недостаточной глубины проплавления, поскольку дуга постоянно попадает точно на требуемое место. Угол разделки может быть уменьшен до 20° вместо обычных 45-60°. Этот метод превосходно показал себя при выполнении стыковых и угловых швов при любом их положении.