Обмен опытом. От лопаты к автомату.

Марти Кемппи, предприимчивый и изобретательный молодой человек, в конце 1940-х вместе с братьями мастерил у себя в гараже самые ходовые в хозяйстве предметы: печи для сауны, лопаты, молочные канистры и бочки для цемента. Однажды они сделали сварочный аппарат и с тех пор со сваркой не расставались, а скромное семейное дело выросло в крупное производство. 10% годового оборота компания тратит на НИОКР.

Мы всегда ищем свежие идеи, беремся за сложные разработки, прислушиваемся к мнению заказчиков.

— Тереза Кемппи-Васама, председатель совета директоров, внучка

В 1977 году Kemppi выпустила на рынок первый инверторный сварочный аппарат, который стал мировым стандартом, в 1993 году — сварочный источник питания с цифровым управлением, а пару лет назад — универсальное программное обеспечение для управления сварочным производством. Сейчас Kemppi работает над новой серией сварочных аппаратов для механизированной и роботизированной сварки. Большой объем продаж Kemppi приходится на атомную отрасль. Точную долю в компании назвать не могут, поскольку оборудование приобретают строители-подрядчики. Но несколько лет назад Тереза Кемппи-Васама была в учебном центре СРО атомной отрасли на тестировании аппаратов Kemppi, которые использовали на шестом блоке Нововоронежской АЭС. На атомных объектах стараются использовать автоматическую сварку: качество сварных швов лучше и времени тратишь меньше. На АЭС «Ханхикиви» ГЦТ точно будут варить автоматически. Там выбирать не приходится: в Финляндии запрещена ручная сварка трубопроводов. В Kemppi уже разработали технологию, которую предлагают применить при сооружении АЭС «Ханхикиви». Семейство Кемппи активно развивает бизнес. Филиалы компании открыты в 16 странах. Налажено производство в Индии, которое обеспечивает азиатский рынок. Директором по производству там поставили своего специалиста — чтобы качество не страдало.

Читайте также

Хобби десятилетнего мальчика, ставшее делом всей жизни

Премия за самокаты и мыло

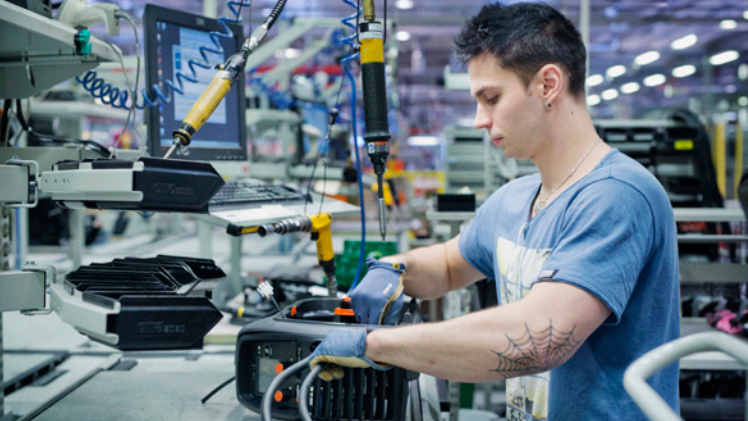

Производство на заводе размещается в двух зданиях. В одном — цех электронных компонентов, в другом — сборочныйцех и испытательный зал, где обкатывают новейшие сварочные технологии. По цехам сотрудники разъезжают на самокатах. Несколько лет назад рабочие посчитали, что слишком много времени теряют на передвижение по длинным пролетам, и предложили начальству закупить самокаты. Это один из ярких примеров оптимизации. Вообще, предложения об улучшениях поступают регулярно — в год больше сотни. Так, присборке водоохладителя, части сварочного аппарата, на одну деталь, сделанную из металла, надевается резиновая трубка, причем она должна плотно прилегать к поверхности. Возни с этой операцией было много: резина с трудом двигается по металлу. Один рабочий взял жидкое мыло — сосновое, которое применяют для чистки ковриков, и смазал им деталь. Эта технология прижилась. Если реализация рацпредложения экономит солидную сумму, то рационализатору выписывают премию.

Самая большая была несколько тысяч евро. Правда, за что конкретно ее выдали, директор по развитию производства компании с ходу не вспомнил, но сообщил, что премия рассчитывается индивидуально и зависит от того, какую цель предложение преследует — сокращение затрат или повышение эффективности производства.

ЦЕННОСТИ КОМПАНИИ СФОРМУЛИРОВАЛ ЕЩЕ ЕЕ ОСНОВАТЕЛЬ: ЧЕСТНОСТЬ, НАДЕЖНОСТЬ, ИННОВАЦИИ, ОТВЕТСТВЕННОСТЬ ЗА РЕЗУЛЬТАТ И УВАЖЕНИЕ

Почти без брака

Комфортные условия труда способствуют высокой производительности, уверены в компании. Рабочие места в сборочном цехе продуманы до мелочей и оснащены эргономичной мебелью. Стеллажи с комплектующими заполняют на складе, привозят в цех и забирают опустевшие. На сборку самого маленького аппарата Minarc 150 опытному спецу требуется пять-семь минут. Если

Из истории

Сотрудничество советских и финских атомщиков началось в 1970-е годы. Тогда сооружалась АЭС «Ловииса» с реакторами ВВЭР-440 (первый блок запущен в 1977 году, второй — в 1980-м). Начальник отдела охраны труда и безопасности «Атом-техэнерго» Евгений Качурин в 1973–1976 годы был мастером службы технического контроля монтажного участка треста «Центрэнергомонтаж». Он рассказывает, что финны требовали от наших специалистов строгого выполнения норм и правил.

Практически все основное и вспомогательное оборудование до монтажа проходило входной контроль на специальной площадке. Сначала проверяли советские специалисты, затем финские. Только после их одобрения оборудование направлялось в монтаж.

— Евгений Качурин

Организация на площадке была на высоком уровне. На участки доставляли ящики с комплектами для рабочих.

Ничего искать не нужно — все под рукой: инструмент, приспособления и оснастка. Потеря времени сводилась к нулю.

— Евгений Качурин

На советских стройплощадках было иначе: за инструментом ходили в монтажную будку. По дороге с сослуживцами поговоришь, перекуришь. Финны же ценили каждую минуту. Для передвижения по площадке закупили для сотрудников велосипеды. Ездили все, даже руководство. Ключи от велосипедных замков хранились у секретаря, велосипеды брали на стоянке возле офиса. Еще финны эстеты. Специалисты АТЭ рассказывают, что на этапе пусконаладки АЭС «Ловииса» все стены в зданиях были чистыми — ни одной надписи. Доску для творчества вешали, чтобы строители мелом на ней писали и рисовали.